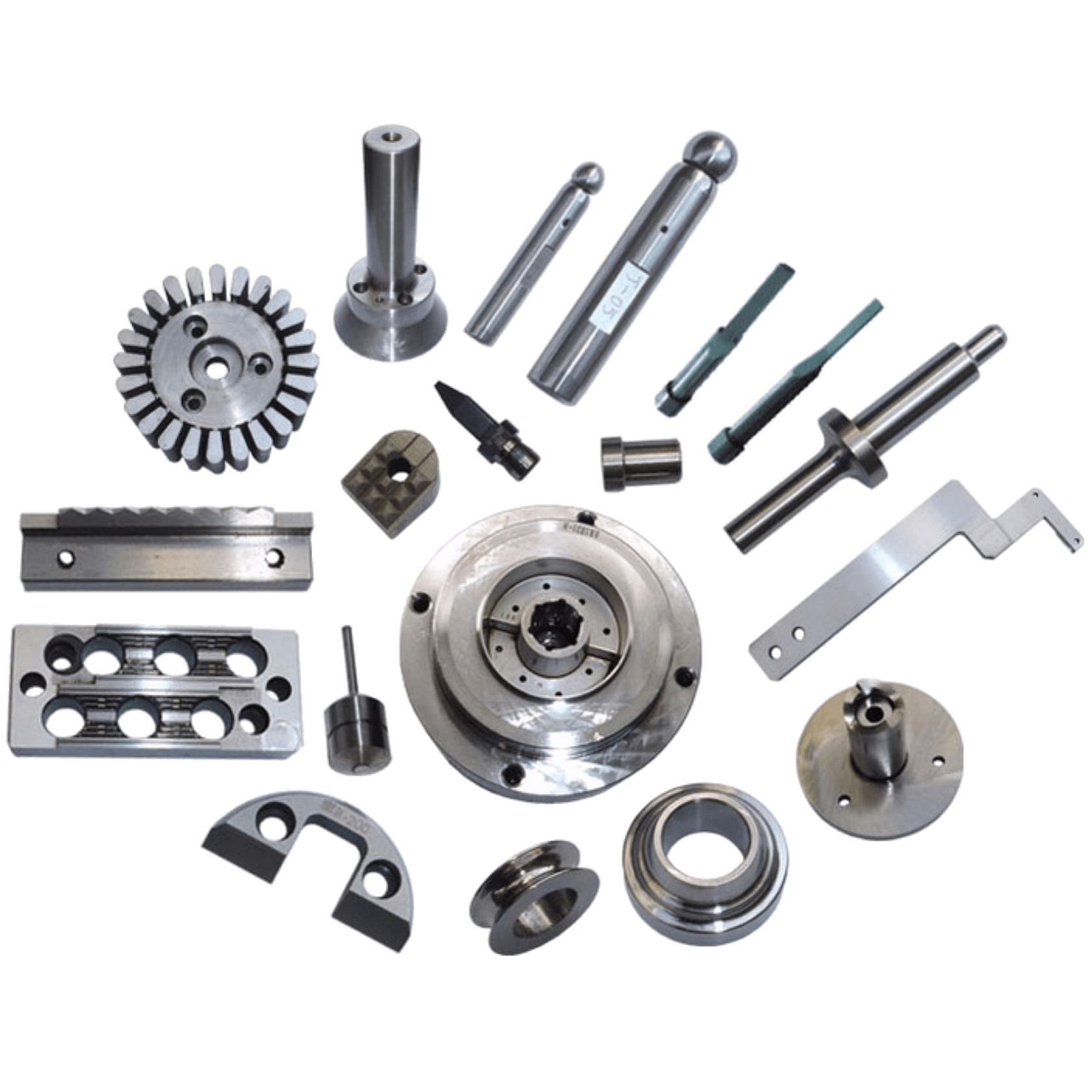

قطعهسازی مدرن: تعادل میان دقت و اقتصاد

قطعهسازی امروزی بیش از یک فرآیند تولیدی، علمی پیچیده از تعامل فیزیک، شیمی و مهندسی است که در آن انتخاب هوشمندانه روش بر اساس نسبت قطر به طول قطعه، تلرانسهای مورد نیاز و خواص متالورژیکی حیاتی است. برای مثال، قطعاتی با نسبت L/D بالای ۱۰ نیازمند تکنیکهای خاص مثل تراشکاری با تکیهگاه چرخان یا EDM با الکترود طولانی هستند، در حالی که قطعات با تلرانس زیر ±۰.۰۰۵ میلیمتر معمولاً ترکیبی از ماشینکاری خشن، عملیات حرارتی و ماشینکاری نهایی را میطلبند. نکته کلیدی این است که ۷۰٪ هزینه نهایی قطعه در مرحله طراحی تعیین میشود، نه در مرحله تولید.

استراتژی انتخاب فرآیند: کلید بهینهسازی هزینه-کیفیت

موفقیت در قطعهسازی در درک عمیق منحنی هزینه-حجم هر فرآیند نهفته است؛ برش لیزری برای حجمهای کم تا متوسط (زیر ۱۰۰۰ قطعه) اقتصادیترین گزینه است، در حالی که برای تولیدات انبوه (بالای ۱۰۰۰۰ قطعه) فورجینگ یا ریختهگری برتری دارند. همچنین، ترکیب هوشمندانه فرآیندها – مثل پیششکلدهی با فورجینگ و ماشینکاری نهایی ویژگیهای حیاتی – میتواند هزینهها را تا ۴۰٪ کاهش دهد. قانون طلایی قطعهسازی این است که هرگز دقت بیشتر از نیاز تولید نکنید؛ هر درجه اضافی از دقت، هزینه را به صورت نمایی افزایش میدهد ولی ارزش افزوده خطی ایجاد میکند.

برش لیزری CNC: سلطان دقت در دنیای فلزکاری

هیچ وقت تصور میکردید که نور بتواند فولاد را مثل کاغذ ببرد؟ برش لیزری CNC همین کار شگفتانگیز را انجام میدهد. این تکنولوژی با استفاده از پرتو لیزر متمرکز، قابلیت برش موادی از جمله فولاد کربنه تا ۲۵ میلیمتر، استیل ضدزنگ تا ۲۰ میلیمتر و آلومینیوم تا ۱۵ میلیمتر ضخامت را دارد.

راز موفقیت در برش لیزری، کنترل دقیق سه پارامتر حیاتی است: توان لیزر (معمولاً بین ۱۰۰۰ تا ۶۰۰۰ وات)، سرعت برش (۰.۵ تا ۲۰ متر بر دقیقه) و فشار گاز کمکی (۰.۵ تا ۱۵ بار). گاز کمکی نقش کلیدی دارد – اکسیژن برای فولاد کربنه باعث افزایش سرعت برش میشود، نیتروژن برای استیل ضدزنگ کیفیت سطح بهتری ایجاد میکند و آرگون برای موادی مثل تیتانیوم استفاده میشود.

| ماده | ضخامت حداکثر | گاز کمکی | سرعت نمونه | کیفیت لبه |

|---|---|---|---|---|

| فولاد کربنه | ۲۵ میلیمتر | اکسیژن | ۱.۵ متر/دقیقه | عالی |

| استیل ضدزنگ | ۲۰ میلیمتر | نیتروژن | ۱.۲ متر/دقیقه | بینظیر |

| آلومینیوم | ۱۵ میلیمتر | نیتروژن | ۳ متر/دقیقه | خوب |

| مس | ۱۰ میلیمتر | اکسیژن | ۰.۸ متر/دقیقه | متوسط |

| برنج | ۱۲ میلیمتر | نیتروژن | ۱ متر/دقیقه | خوب |

نکته حرفهای: برای کاهش تغییر شکل حرارتی، از تکنیک “Lead-in” و “Lead-out” استفاده کنید. این روش باعث میشود لیزر از خارج قطعه شروع به برش کند و تنشهای حرارتی کمتری به قطعه اصلی وارد شود.

برش وایرکات: هنر برش با نخ فولادی

وایرکات یا Wire EDM (Electrical Discharge Machining) روشی است که با استفاده از تخلیه الکتریکی کنترل شده، مواد را برش میدهد. این فرآیند شبیه برش با نخ داغ است، اما به جای حرارت از جرقههای الکتریکی استفاده میکند.

در این روش، سیم فولادی با قطر ۰.۱ تا ۰.۳ میلیمتر بین دو رول کشیده میشود و با سرعت ۱ تا ۱۵ متر بر دقیقه حرکت میکند. ولتاژ کاری معمولاً بین ۸۰ تا ۳۰۰ ولت و جریان بین ۰.۱ تا ۳۰ آمپر متغیر است. دیالکتریک (معمولاً آب مقطر) نقش خنککننده و شستوشوگر ذرات برداشت شده را دارد.

مزیت فوقالعاده وایرکات در برش قطعات پیچیده با زوایای داخلی تیز و شعاع کوچک است. این روش قابلیت برش موادی با سختی بالا مثل کاربید تنگستن، فولادهای سخت شده و حتی الماس پلیکریستال را دارد.

برش واترجت: قدرت مهیب آب تحت فشار

واترجت یا آببرشی، قدرت فشار آب را تا ۶۰۰۰ بار (۴۲۰ مگاپاسکال) میرساند – این فشار ۶۰ برابر فشار آب شهری است! برای مواد سختتر، ذرات ساینده مثل گارنت با اندازه ۸۰ تا ۱۲۰ مش به جت آب اضافه میشود.

نازل واترجت معمولاً از الماس صنعتی یا یاقوت ساخته شده و قطری بین ۰.۱ تا ۱.۵ میلیمتر دارد. طول عمر این نازلها بین ۵۰۰ تا ۱۰۰۰ ساعت کار است. سرعت برش بسته به ضخامت و نوع ماده متغیر است – از ۱۰ سانتیمتر بر دقیقه برای فولاد ۱۰۰ میلیمتری تا ۵ متر بر دقیقه برای آلومینیوم ۵ میلیمتری.

ترفند حرفهای: برای کاهش مصرف ساینده و افزایش کیفیت برش، از تکنیک “Dynamic Head” استفاده کنید که زاویه نازل را به صورت خودکار تنظیم میکند.

EDM یا اسپارک: جادوگری با برق

Electrical Discharge Machining یا همان اسپارک، روشی است که با ایجاد جرقههای کنترل شده بین الکترود و قطعه کار، مواد را برداشت میکند. دو نوع اصلی EDM وجود دارد: Sink EDM و Wire EDM.

در Sink EDM، الکترود (معمولاً از مس یا گرافیت) شکل منفی قطعه مورد نظر را دارد. فاصله بین الکترود و قطعه کار بین ۰.۰۱ تا ۰.۵ میلیمتر حفظ میشود. فرکانس تخلیه بین ۲۰ کیلوهرتز تا ۵۰۰ کیلوهرتز متغیر است.

| نوع الکترود | مقاومت سایش | سرعت برداشت | کیفیت سطح | کاربرد |

|---|---|---|---|---|

| مس الکترولیتی | متوسط | بالا | متوسط | فرمهای ساده |

| گرافیت EDM | عالی | خیلی بالا | خوب | فرمهای پیچیده |

| نقره تنگستن | خوب | متوسط | عالی | ماشینکاری دقیق |

| مس کروم | خیلی خوب | متوسط | خوب | قالبسازی |

سیال دیالکتریک نقش کلیدی در EDM دارد. روغنهای ویژه EDM با نقطه احتراق بالا، خواص عایقی مناسب و قابلیت شستوشو استفاده میشوند.

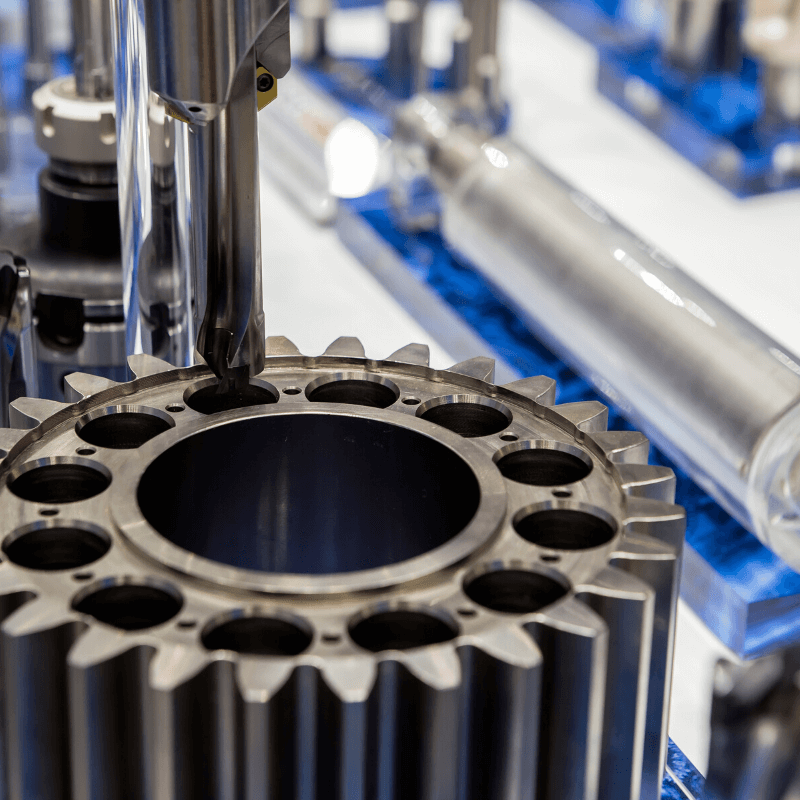

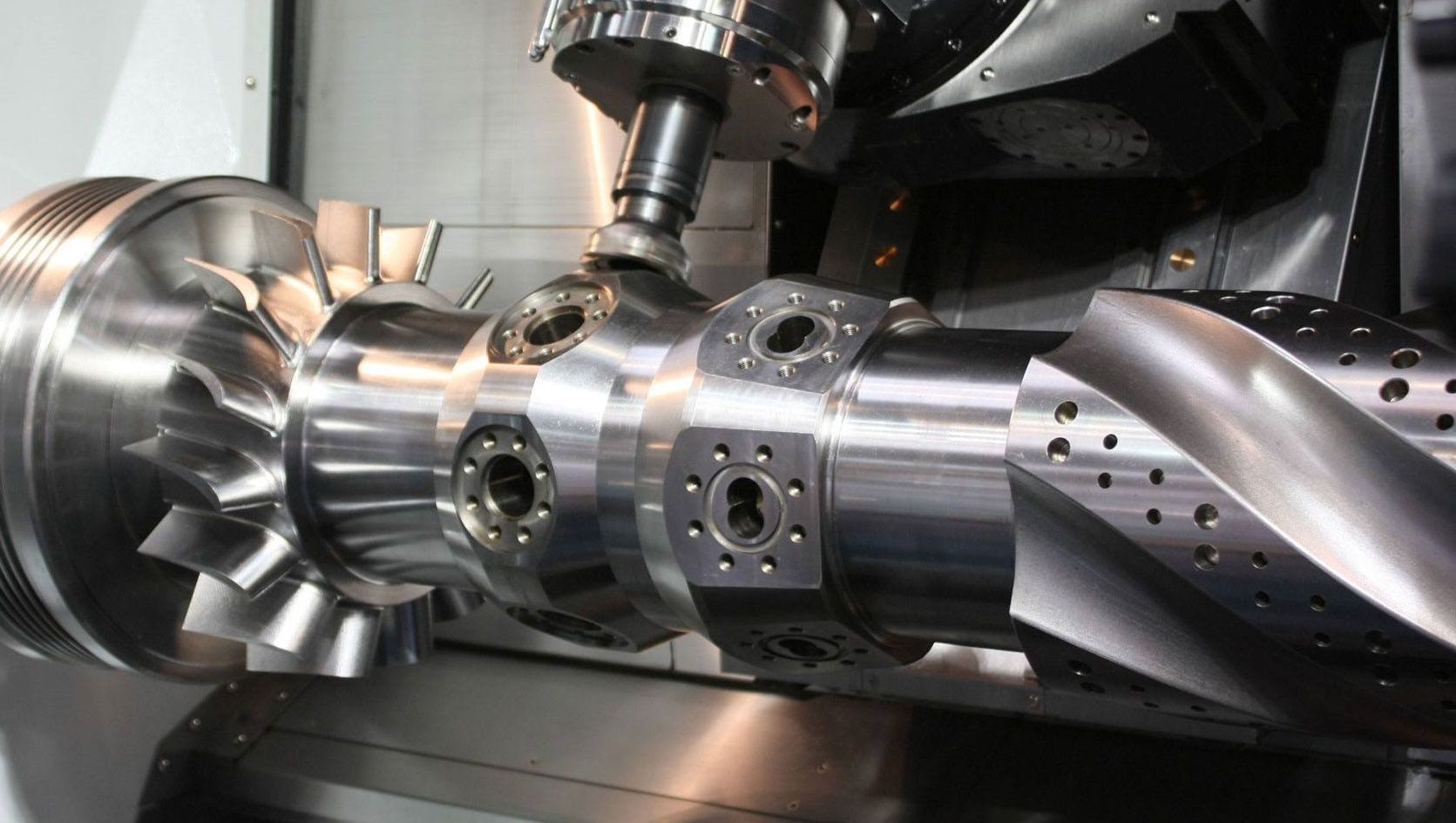

ماشینکاری و فرزکاری CNC: دقت در اوج کمال

ماشینکاری CNC قلب صنعت قطعهسازی محسوب میشود. دستگاههای مدرن CNC قابلیت دقت تا ±۰.۰۰۱ میلیمتر (یک میکرون) را دارند. سرعت اسپیندل در فرزهای مدرن میتواند تا ۴۰۰۰۰ دور بر دقیقه برسد.

انتخاب ابزار برش نقش تعیینکنندهای دارد. ابزارهای کاربید تنگستن برای مواد سخت، ابزارهای HSS برای کارهای عمومی و ابزارهای سرامیکی برای سرعتهای بالا مناسباند. زاویه برش، زاویه آزادی و شعاع نوک ابزار باید متناسب با نوع ماده تنظیم شوند.

نکته طلایی: برای افزایش عمر ابزار، از سیال خنککاری مناسب استفاده کنید. امولسیون آب-روغن برای کارهای سنگین، روغنهای کامل برای ماشینکاری دقیق و هوای فشرده برای کارهای سبک مناسباند.

فورجینگ: شکلدهی با قدرت

فورجینگ یا آهنگری مدرن، فرآیندی است که با اعمال فشار و حرارت، شکل فلز را تغییر میدهد. این روش خواص مکانیکی فوقالعادهای به قطعات میبخشد. دمای فورجینگ برای فولاد بین ۱۰۰۰ تا ۱۲۰۰ درجه سانتیگراد و برای آلومینیوم بین ۳۵۰ تا ۵۰۰ درجه سانتیگراد است.

انواع فورجینگ شامل فورجینگ چکشی (Drop Forging)، فورجینگ پرسی (Press Forging) و فورجینگ چرخشی (Rotary Forging) است. هر کدام مزایای خاص خود را دارند. فورجینگ چکشی برای قطعات پیچیده، فورجینگ پرسی برای قطعات بزرگ و فورجینگ چرخشی برای قطعات استوانهای مناسب است.

ریختهگری: هنر مایع کردن فلز

ریختهگری قدیمیترین روش شکلدهی فلزات است اما همچنان یکی از مهمترین فرآیندهای صنعتی محسوب میشود. دمای ذوب فولاد حدود ۱۵۰۰ درجه سانتیگراد، آلومینیوم ۶۶۰ درجه و مس ۱۰۸۵ درجه سانتیگراد است.

انواع مختلف ریختهگری شامل ریختهگری شنی، ریختهگری دائمی، ریختهگری تحت فشار و ریختهگری سانتریفیوژ است. ریختهگری تحت فشار برای قطعات ظریف آلومینیومی، ریختهگری شنی برای قطعات بزرگ فولادی و ریختهگری سانتریفیوژ برای قطعات حلقوی مناسب است.

| نوع ریختهگری | دقت ابعادی | صافی سطح | سرعت تولید | هزینه قالب |

|---|---|---|---|---|

| شنی | ±۱.۵ میلیمتر | Ra 6.3 | کم | کم |

| دائمی | ±۰.۵ میلیمتر | Ra 3.2 | متوسط | بالا |

| تحت فشار | ±۰.۳ میلیمتر | Ra 1.6 | بالا | خیلی بالا |

| سانتریفیوژ | ±۰.۸ میلیمتر | Ra 2.5 | متوسط | متوسط |

خمکاری با بریک CNC: هندسه در عمل

خمکاری با دستگاه بریک CNC امکان تولید قطعات پیچیده ورقفلزی را فراهم میکند. این دستگاهها قابلیت اعمال نیروی ۳۰ تا ۴۰۰۰ تن را دارند. محاسبه دقیق نیروی مورد نیاز با فرمول P = (1.42 × t² × L × UTS) / (V × 0.7) انجام میشود که در آن t ضخامت ورق، L طول خم، UTS استحکام کششی و V عرض شیار V است.

Spring-back یا بازگشت کشسان یکی از چالشهای اصلی خمکاری است. این پدیده باعث میشود قطعه پس از برداشتن نیرو، اندکی به حالت اولیه بازگردد. برای جبران این پدیده، زاویه خم معمولاً ۱ تا ۳ درجه بیشتر از زاویه نهایی مورد نظر انتخاب میشود.

ترفند مهم: برای خمکاری ورقهای ضخیم (بالای ۵ میلیمتر)، از تکنیک “Air Bending” استفاده کنید که نیروی کمتری نیاز دارد و انعطافپذیری بیشتری در زاویه نهایی فراهم میکند.

جوشکاری لیزر: اتصال در سرعت نور

جوشکاری لیزر انقلابی در صنعت اتصالات ایجاد کرده است. با استفاده از پرتو لیزر متمرکز با قطر ۰.۱ تا ۱ میلیمتر، عمق نفوذ تا ۲۰ میلیمتر قابل دستیابی است. سرعت جوشکاری میتواند از ۰.۵ متر بر دقیقه برای جوشهای عمیق تا ۱۰ متر بر دقیقه برای ورقهای نازک متغیر باشد.

مزیت کلیدی جوشکاری لیزر، منطقه تحت تأثیر حرارت (HAZ) بسیار کم آن است که معمولاً کمتر از ۰.۵ میلیمتر است. این ویژگی باعث کاهش تغییر شکل و حفظ خواص متالورژیکی مواد میشود.

گازهای محافظ نقش حیاتی در جوشکاری لیزر دارند. آرگون برای اکثر موارد، هلیوم برای نفوذ عمیقتر و مخلوط آرگون-هلیوم برای بهینهسازی کیفیت استفاده میشوند.

پرداختکاری: آخرین لمس کمال

پرداختکاری مرحله نهایی و تعیینکننده کیفیت ظاهری و عملکردی قطعات است. انواع مختلف پرداختکاری شامل سنگزنی، پولیش، ساببلاست و براشینگ است.

در سنگزنی، انتخاب سنگ مناسب کلیدی است. سنگهای آلومینای اکسید برای فولادهای معمولی، کاربید سیلیسیوم برای فلزات غیرآهنی و سنگهای الماسه برای مواد سخت استفاده میشوند. دانهبندی سنگ از ۱۶ (درشت) تا ۶۰۰ (بسیار ریز) متغیر است.

| نوع پرداختکاری | صافی قابل دستیابی | سرعت فرآیند | هزینه | کاربرد |

|---|---|---|---|---|

| سنگزنی خشن | Ra 3.2-6.3 | بالا | کم | برداشت سریع مواد |

| سنگزنی ریز | Ra 0.8-1.6 | متوسط | متوسط | تراش نهایی |

| پولیش مکانیکی | Ra 0.1-0.4 | کم | بالا | صافی آینهای |

| پولیش الکتریکی | Ra 0.05-0.2 | متوسط | بالا | قطعات پیچیده |

رنگکاری: محافظت و زیبایی

رنگکاری نه تنها جنبه زیبایی شناختی دارد بلکه مهمترین روش محافظت از خورندگی محسوب میشود. انواع رنگکاری شامل رنگکاری الکترواستاتیک، رنگکاری مایع و رنگکاری کورهای است.

در رنگکاری الکترواستاتیک، ذرات رنگ با ولتاژ ۳۰ تا ۱۰۰ کیلوولت باردار شده و به سطح قطعه زمینشده جذب میشوند. این روش راندمان ۹۵٪ رنگ را دارد در حالی که رنگکاری سنتی تنها ۶۰٪ راندمان دارد.

آمادهسازی سطح قبل از رنگکاری حیاتی است. درجه آمادهسازی طبق استاندارد Sa2.5 (سفیدی نزدیک به فلز خالص) برای اکثر کاربردهای صنعتی مناسب است.

آبکاری: علم کنترل اتمها

آبکاری یا Electroplating فرآیندی است که با استفاده از جریان الکتریکی، لایه نازکی از فلز را روی سطح قطعه رسوب میدهد. این فرآیند در سطح اتمی اتفاق میافتد و امکان کنترل دقیق ضخامت لایه تا سطح میکرون فراهم میکند.

انواع مختلف آبکاری شامل کرومکاری (سختی تا ۱۰۰۰ ویکرز)، نیکلکاری (مقاومت خورندگی عالی)، رویکاری (محافظت کاتدی) و طلاکاری (هدایت الکتریکی بینظیر) است.

چگالی جریان پارامتر کلیدی در آبکاری است. برای کرومکاری سخت ۱۰ تا ۵۰ آمپر بر دسیمتر مربع، برای نیکلکاری ۲ تا ۱۰ آمپر بر دسیمتر مربع و برای رویکاری ۱ تا ۵ آمپر بر دسیمتر مربع مناسب است.

| نوع آبکاری | ضخامت معمول | مقاومت خورندگی | سختی | کاربرد اصلی |

|---|---|---|---|---|

| کروم سخت | ۲۵-۲۰۰ میکرون | خوب | ۱۰۰۰ HV | قطعات مقاوم سایش |

| نیکل | ۱۰-۵۰ میکرون | عالی | ۲۰۰ HV | قطعات تزئینی |

| روی | ۵-۲۵ میکرون | عالی | ۸۰ HV | محافظت کاتدی |

| طلا | ۱-۱۰ میکرون | بینظیر | ۱۰۰ HV | قطعات الکترونیکی |

ترکیب این روشهای مختلف قطعهسازی امکان تولید قطعاتی با کیفیت، دقت و خواص فیزیکی-مکانیکی مطلوب را فراهم میکند. انتخاب روش مناسب بسته به نوع ماده، دقت مورد نیاز، حجم تولید و هزینه تمام شده صورت میگیرد. تسلط بر این فنون، راز موفقیت در صنعت قطعهسازی مدرن است

توجه! این مطلب یک رپورتاژ آگهی است و محتوای آن توسط تبلیغ دهنده نگارش شده است.

آی تی جو مسئولیتی در قبال صحت و سقم محتوای تبلیغاتی ندارد.